Forrasztási technológia LED szalag saját kezűleg

A LED-csíkok népszerűek a világítástechnika világában. Ez egy kényelmes megoldás a különböző fénytípusok létrehozásához. A telepítés során gyakran szükséges két szalagot összekötni.

Hogyan és miért kell csatlakoztatni a LED csíkokat

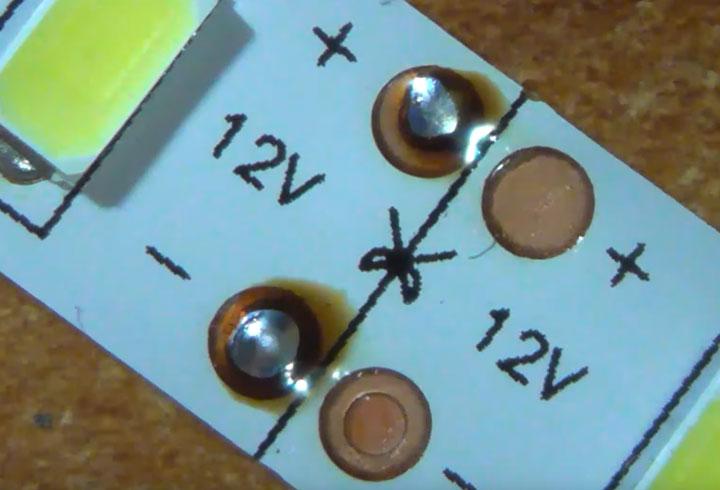

A LED-csíkokat tekercsben árusítják. Nem mindig van szükség teljes tekercsre, általában egyetlen feszültségforrásról táplált kis szövetcsíkokra van szükség. Egy teljes sáv vágható - de csak a kijelölt területeken. Ha a szalagokat a helyszínen szerelik össze, akkor azokat sorba kell kapcsolni, vagy minden egyes szalagot saját áramforrásról kell táplálni, ami nem gazdaságos, és nem növeli a rendszer megbízhatóságát.

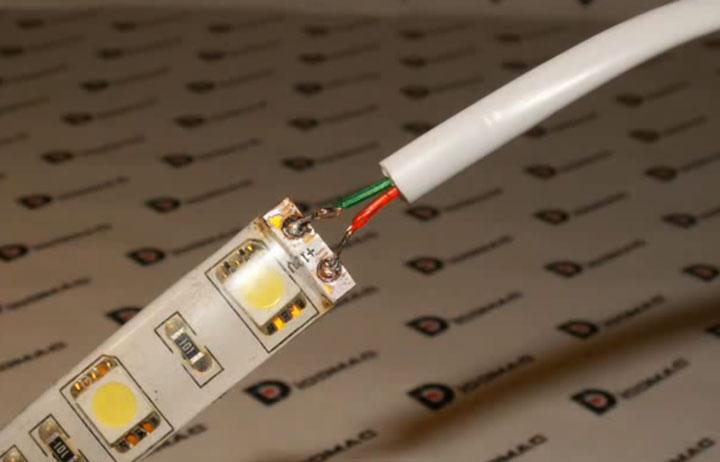

A szalagokat vezetékszegmensekkel lehet összekötni - minden két szalagdarabot két vezetékkel csatlakoztatunk egymáshoz, a polaritás betartásával. Ha RGB vagy RGBWa szalagok mindkét végén meg kell figyelni a vezetőcsatlakozás megfelelőségét. A vezetők keresztmetszetét a szalag összes szakaszának teljes áramára kell tervezni.

| A vezető keresztmetszete, négyzetméter | 0,5 | 0,75 | 1 | 1,2 | 1,5 |

| Megengedett áram, A | 11 | 15 | 17 | 20 | 23 |

Ha nem áll rendelkezésre táblázat, akkor az ökölszabály az, hogy 1 négyzetméter keresztmetszetű rézvezeték 10 A áramot képes elvezetni. Ez az érték túl magas, valójában az ilyen keresztmetszeten átfolyó megengedett áram legalább kétszer olyan alacsony (a beépítési módtól függően). Itt azonban nem áll fenn a kisebb hiba veszélye, ami kellemetlen következményekkel járhat. Ezen túlmenően, a szabadon hagyott vezető keresztmetszetek esetében nem csak az áramerősségnek kellően nagynak kell lennie, hanem megfelelő mechanikai szilárdsággal is kell rendelkeznie, ezért a huzalvastagságot ilyen esetekben túlbecsülik.

Forrasztás vagy csatlakozó

A csatlakozók nagyon kényelmesnek tűnnek erre a célra. Lehetővé teszik két szalagdarab gyors és további szerszámok használata nélküli összekapcsolását. A valóságban a dolgok nem olyan jók, mint amilyennek elsőre tűnnek:

- Csatlakozó tartozékok használata esetén az érintkezési felület kicsi;

- ez a módszer nem garantálja, hogy az érintkezőbetétek szorosan egymáshoz nyomódnak.

Mindkét tényező megnövekedett átmeneti ellenálláshoz vezet a csatlakozási ponton. A szalag által felvett áram nagy, akár több amper is lehet. Ez az érintkező túlmelegedéséhez, kiégéséhez és az elektromos kapcsolat teljes megszűnéséhez vezet. A legrosszabb esetben ez tűzesethez vezethet. Továbbá a kitett rézérintkezők hajlamosak az oxidációraEz még több vezetőképesség-veszteséghez, hőveszteséghez, még több oxidációhoz és így tovább, körkörösen. Tekintettel arra, hogy kapcsolatonként 4 megbízhatatlansági forrás van (2 vezeték mindkét oldalon), a jó mesterember választása egyértelmű - csak forrasztás.

Eszközök és anyagok

Maga a forrasztási folyamat nem nehéz, de igényel némi szakértelmet. Tehát azoknak, akik még soha nem fogtak forrasztópákát a kezükben, nem árt, ha drótdarabkákon gyakorolnak.

A huzal forrasztásához forrasztópáka szükséges:

- Forrasztópáka 30-40 W-os forrasztópáka. A kisebb teljesítmény nem melegíti fel eléggé a forrasztási pontot, és az egész folyamat kínszenvedéssé válik. A nagyobb teljesítmény könnyen túlmelegíti a forrasztási kötést, különösen, ha tapasztalatlan. Még jobb, ha forrasztóállomást használunk, de ez drága, és nem gazdaságos megvenni csak azért, hogy néhány szalagcsíkot forrasztani tudjunk.

- Flux. Használhat klasszikus gyantát. Lágy vagy folyékony fluxusokat, például az LTI-t javasoljuk. A kemény gyantát szét lehet törni és alkoholban feloldani.

- Forrasztás. Szinte bármilyen megfelelő olvadáspontú forraszanyagot használhat. Például a klasszikus PIC-60 vagy más ólom-ón forrasztások. Tiszta ónt is lehet használni, de ez drága és nem nyújt semmilyen előnyt.

Fontos! Soha ne használjon folyékony és lágy savas alapú fluxusokat! A forrasztás során elkerülhetetlen a folyasztószer fröccsenése. Ha a sav a LED-ek vezetékeire vagy forrasztási pontjaira kerül, a jövőben elkerülhetetlenül korróziót okoz, ami a szalag teljesítményének csökkenéséhez vezet.

Az alkohol vagy aceton a forrasztás utáni fluxusmaradványok eltávolítására szintén jó ötlet. Szüksége lesz továbbá rézhuzalra (lehetőleg hajlékony sodrott huzalra) és az előkészítéshez szükséges szerszámokra:

- fogó, hogy a drótot a megfelelő hosszúságúra vágja;

- Egy drótcsíkozó a szigetelés eltávolításához (még jobb, ha speciális csíkozót használ);

- A forrasztási pont lezárásához megfelelő átmérőjű szigetelőszalagra vagy hőre zsugorodó csőre lesz szüksége.

Ha a folyamatot segítő nélkül végezzük, kényelmes, ha "harmadik kézként" egy szorítóállványt használunk.

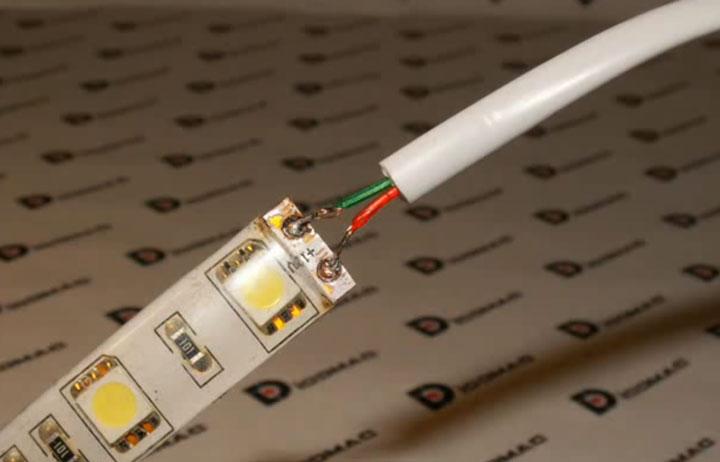

A vezetők forrasztása az érintkezőkhöz

Először a vezetékeket kell előkészíteni:

- vágja a megfelelő hosszúságú vezetékek darabjai;

- Távolítsa el a szigetelést mindkét oldalon 5-7 mm távolságban egy drótvágó vagy egy speciális drótcsiszoló segítségével.

Ezután a forrasztandó felületeket ónozni kell. A lecsupaszított huzalvégeket fluxussal bevonjuk:

- Ha folyékony fluxust használ, nedvesítse meg vele a lecsupaszított területeket;

- Ha lágy fluxust használunk, a lecsupaszított végeket be kell vonni vele;

- ha gyantát használunk, egy kis mennyiséget meg kell olvasztani és át kell vinni a laza végekre, hogy a sodrott huzal telítődjön fluxussal, és a tömör huzal felülete teljesen nedves legyen.

A videó részletesen ismerteti a bádogozási folyamatot.

A következő lépés az, hogy a forrasztópáka hegyével egy kis forraszanyagot vonjunk be. A tömör drót felületét minden oldalról fedje be ólom-ón olvadékkal. A sodort huzal azonnal átitatódik forraszanyaggal, amikor egy felhevített fullánkot olvasztott folyasztószerrel alkalmaznak rá.

Az érintkezőbetéteket szintén olvadt, folyékony vagy lágy fluxussal nedvesítik és ugyanígy égetik ki. A forraszanyagot úgy kell felhordani, hogy egy kis fémdudor keletkezzen a padon.

Ezután érdemes a bádogozott felületeket ismét fluxussal bevonni. Ezután a drótot a megfelelő szögben kell a padhoz rögzíteni, és forrasztópáccal és kis mennyiségű forraszanyaggal felmelegíteni a kötést. Forrasztja a LED-csíkot elég gyorsan, hogy ne sérüljön meg a csík alapja. A forraszanyag lehűlésének felgyorsítása érdekében ajánlott intenzíven fújni a forrasztási pontra. Az elkészülte után a fluxusmaradványt alkohollal vagy acetonnal le kell mosni.

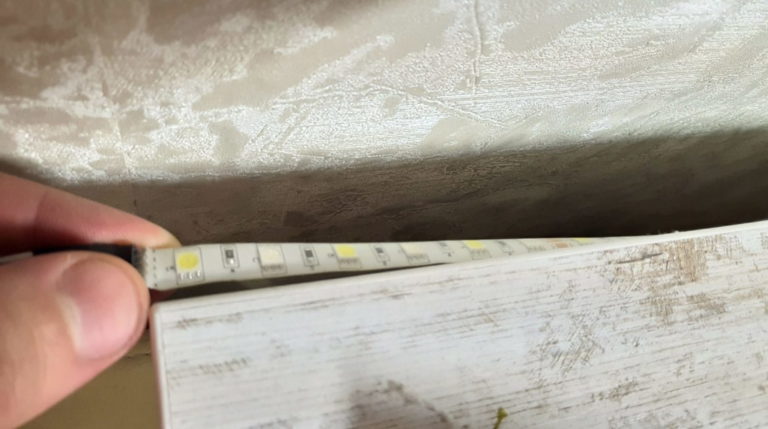

Ha a szalag szilikon bevonattal rendelkezik

Kültéri telepítéshez kényelmesen használható szilikonbevonatú szalag. A vezetők forrasztásának folyamata egy ilyen szalaghoz szinte ugyanaz, de a munka megkezdése előtt egy késsel el kell távolítani a szilikont az érintkezőbetétekkel ellátott területen, majd a LED-szalagot a szokásos módon lehet forrasztani.

Ha szükséges, a munka befejezése után a vágott területet átlátszó szilikon tömítőanyaggal lezárhatja, de csak semleges vegyületet használjon. A savas tömítőanyag a vezetékek és alkatrészek korrózióját okozhatja.

Hogyan érhetjük el a jó forrasztást

A szép, tiszta, minőségi forrasztás tapasztalattal jár. De lerövidítheti a tanulási görbét, ha rögtön az egyszerű pontokat veszi:

- A forrasztópáka hegyének jól megmunkáltnak kell lennie. Ha réz, akkor reszelni kell, eltávolítva a szénmaradványokat és megadva a kívánt formát a munkafelületnek. Ezután csatlakoztassa a forrasztópákát, majd egy kis melegítés után mártsa a hegyét a fluxusba, és várja meg, amíg eléri az üzemi hőmérsékletet. Ezután gyorsan dörzsöljön egy darab forraszanyagot a forrasztópákához. Ha még nem használta korábban, célszerű kemény felületen kovácsolni - ez csökkenti az égési hajlamot és meghosszabbítja az élettartamát.

- Ha horganyzott acélról van szó, nem szabad reszelőt használni a gyalulástalanításhoz. Könnyen leválik a galvanizált réteg, és a felület használhatatlanná válik. Nem lehet konzerválni, és ki kell dobni. Ugyanebből az okból kifolyólag nem lehet savas fluxussal ónozni egy ilyen fullánkot - az "megeszi" a bevonatot.

- Ha szabályozható hőmérsékletű forrasztópákát használ, akkor a hegy hőmérsékletének 5-10 °C-kal magasabbnak kell lennie, mint a forraszanyag olvadáspontja. Ha ez nem történik meg, a szerelési hibák és a forraszanyagban lévő fémek arányának pontatlansága miatt a fullánk nem lesz képes a forraszanyagot folyékonnyá alakítani, hanem csak pépesre fogja azt csinálni. Ebben az esetben nem szükséges minőségi forrasztásról beszélni. Az olvadáspontot lásd az alábbi táblázatban.

- A kezelés és a forrasztás során ne fukarkodjon a folyósítószerrel. A felesleges fluxus és a fröccsenések oldószerrel eltávolíthatók.

- Használjon annyi forraszanyagot, amennyi szükséges. A felesleges forraszanyag nem rontja a forraszanyag minőségét, de a forraszanyag hiánya miatt nem lesz jó a kapcsolat.

- A vezetőket a lehető legrövidebb idő alatt forrasztja be, hogy elkerülje a szubsztrát túlmelegedését.

- A forrasztópáka hegyének eltávolítása után és a forraszanyag teljes kikeményedése előtt a forrasztott vezetékeket rögzíteni kell - ehhez egy harmadik kéz nagyon hasznos.

| Forrasztási típus | PIC-33 | PIC-40 | PIC-60 | PIC-90 |

| Olvadási hőmérséklet | 247 | 238 | 183 | 220 |

Általánosságban elmondható, hogy a LED szalagvezetők forrasztása nem nehéz. Mindössze alapvető készségekre és szorgalomra van szükség.